طرح ریزی واحدهای صنعتی

در این شاخه از صنایع سعی می شود ترتیب مناسبی برای قرار گرفتن تجهیزات و نیروی انسانی مورد نیاز تولید جهت حداکثر نمودن راندمان تولید اتخاذ گردد. چیدمان صحیح تجهیزات و ایجاد یک سیستم حمل و نقل مناسب کارایی سیستم را افزایش داده و خروجی فرایند طرح ریزی می باشد.

انواع مسائل طراحی کارخانه (موارد کاربرد طرح ریزی):

- تغییر طرح محصول

- اضافه کردن و تولید محصول جدید

- بزرگتر کردن یا کوچکتر کردن دپارتمانها

- تغییر مکان یک بخش

- افزودن یک بخش جدید

- جایگزینی و تعویض دستگاههای قدیمی

- تغییر در روش تولید

- کاهش هزینه

- طراحی و احداث یک کارخانه جدید

مراحل طراحی استقرار:

طراحی محصول: طراحی محصول باید به این سوال پاسخ دهد که چه محصولی می خواهیم تولید کنیم؟

محصول: محصول خروجی یک سیستم است که می تواند به صورت کالا یا خدمات باشد.

هر محصول (کالا یا خدمت) دارای یک سری ویژگیها است که این ویژگیها شامل ویژگیهای عمومی و فنی است. اصولاً مشخصه های عمومی به مشخصه هایی گفته می شود که برای مصرف کننده اهمیت دارد و مشخصه های فنی برای مشتری اهمیت چندانی ندارد اما برای تولید کننده اهمیت زیادی دارد.

طراحی ظرفیت

میزان خروجی: یک سیستم را ظرفیت ( تولید) آن سیستم می نامند.

ظرفیت واقعی: میزانی است که ما طراحی کرده ایم و آن را تعریف نموده ایم.

ظرفیت اسمی: میزانی است که در واقعیت و درعمل از سیستم گرفته می شود.

طراحی فرآیند

فرآیند: مکانیزم تبدیل ورودی ها به خروجی ها است. در این مرحله باید به مشخص کنیم که چگونه می خواهیم تولید کنیم؟

فرآیندها خود از نظر نوع خروجی، مشخصات عملیات، نوع استقرارو نوع منابع و غیره به انواع مختلفی تقسیم بندی می شوند.

انتخاب و محاسبه ماشین آلات مورد نیاز

بعد از طراحی فرآیند نوبت مشخص کردن نوع و تعداد ماشین آلات مورد نیاز برای تولید است. انتخاب ماشیت آلا نیز بر اساس معیارهایی صورت می گیرد که برخی از آنها عبارتند از: عمومی یا تخصصی بودن ماشین، یک منظوره یا چند منظوره بودن ماشین، میزان سرمایه گذاری، هزینه تعمیرات و نگهداری، تجهیزات جانبی و مواردی از این قبیل.

می توانیم واحدهای تولیدی را به چهار گروه بر اساس تعداد ماشین- تنوع تولید تقسیم بندی کنیم:

- یک نوع ماشین– یک نوع محصول

- چند نوع ماشین– یک نوع محصول

- یک نوع ماشین– چند نوع محصول

- چند نوع ماشین– چند نوع محصول

نیروی انسانی مورد نیاز

با توجه به اینکه اپراتور خود بعنوان یک ماشین عمل می کند و یا همراه یک ماشین کار می کند می توان نیروی انسانی مورد نیاز را تعیین کرد.

محاسبه فضای مورد نیاز برای ماشین آلات با استفاده از « روش تولید» این کار را انجام می دهیم فضای لازم ماشین، فضای حرکت ماشین، ،فضای عملیاتی و فضای تعمیراتی ماشین را محاسبه نموده و حاصل جمع این اعداد فضای مورد نیاز یک ماشین را به ما می دهد.

استقرار تسهیلات

چهار نوع استقرار وجود دارد :

- استقرار بر اساس محصول

- استقرار کارگاهی یا فرآیندی

- استقرار تکنولوژی گروهی

- استقرار ایستا

تعیین نوع استقرار

دو تکنیک برای انجام این کار وجود دارد :

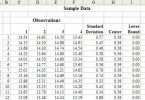

- 1- P-Qتکنیک (تنوع – مقدار )

- 2- تکنیک C-Q (هزینه – مقدار)

طراحی جریان مواد

جریان مواد: به مسیر گردش مواد از ابتدای ورود به کارخانه تا خروج از کارخانه را جریان مواد می گوییم.

از نظر فضا های موجود در کارخانه فضا ها به 6 دسته تقسیم می شوند :

- سطح زیر زمین،

- سطح همکف،

- سطح حرکت محصولات،

- سطح آزاد،

- سطح اسکلت فلزی و سطح پشت بام.

الگوهای عمومی جریان مواد:

- مدل های افقی

- مدل های عمودی

مدل های افقی مانند مدل خط مستقیم، مدل L شکل، مدل زیگزاگ، مدل U شکل، مدل دایره ای شکل و مدل ترکیبی.

طراحی استقرار:

با استفاده از الگوهای دستی یا کامپیوتری می توان یک طرح استقرار برای ایجاد یا بهبود یک واحد صنعتی به دست آورد.

این مطالب رو از دست ندید: